Автоматический регулятор мощности для электродуговых печей (ДСП) и агрегатов печь-ковш (АКП) .

Наша компания предлагает внедрение или модернизацию существующей системы управления перемещением электродов для электродуговых печей и агрегатов печь-ковш. Концепция постороения автоматического регулятора мощности основана на нашем многолетнем опыте эксплуатации и модернизации электродуговых печей, а так же на опыте зарубежных компаний. Учитывая существенную энергоёмкость ведения электроплавки и стоимость графитированных электродов заказчик получает срок окупаемости автоматического регулятора мощности менее года.

Наша компания предлагает внедрение или модернизацию существующей системы управления перемещением электродов для электродуговых печей и агрегатов печь-ковш. Концепция постороения автоматического регулятора мощности основана на нашем многолетнем опыте эксплуатации и модернизации электродуговых печей, а так же на опыте зарубежных компаний. Учитывая существенную энергоёмкость ведения электроплавки и стоимость графитированных электродов заказчик получает срок окупаемости автоматического регулятора мощности менее года.

Конструкция.

Автоматический регулятор мощности имеет шкафное исполнение и построен на базе ПЛК S7-400 с модулями ввода-вывода с преобразователями входных сигналов тока и напряжения от электропечного трансформатора и сериесного реактора. В ПЛК реализовано три независимых регулятора для каждого электрода.

Для получения сигналов напряжения на вторичной стороне печного трансформатора изготавливается шкаф согласующих трансформаторов с предохранителями и ограничителями коммутационных перенапряжений.

В случае необходимости в комплекте с автоматическим регулятором мощности поставляются кольца Роговского с трёхканальным интегратором шкафного исполнения для получения сигналов пропорциональных токов на стороне низкого напряжения электропечного трансформатора.

Все шкафы имеют

степень защиты IP54

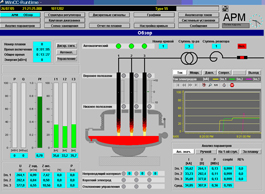

Для отражения информации о работе регулятора электродов, а так же настройки параметров регулятора предусмотрена станция оператора на базе промышленного ПК. Визуализация процесса выполнено с использованием человеко-машинного интерфейса WinCC

Функции автоматического регулятора мощности .

Задание импеданса или тока регулирования;

Адаптивный коэффициент усиления в контуре регулирования;

Определение и устанение перегрузки по току;

Определение и устранение эксплуатационных коротких замыканий;

Линеаризация характеристики гидравлических клапанов;

Управление пропорциональными гидравлическими распределителями;

Управление байпасными клапанами для форсированного подъема электродов;

Ручной режим перемещения электродов;

Защита печного высоковольтного выключателя (запрещает отключение высоковольтного выключателя (ВВ) до снижения тока в электродах до заданного. Кроме аварийного отключения);

Защита переключателя ступеней напряжения печного тр-ра (снижает ток в электродах при переключении ступеней напряжения);

Обнаружение непроводящего материала под электродами;

Обнаружение укорачивания электродов;

Обнаружение и сигнализация некачественного регулирования (регулятор не удерживает заданное значение);

Управление клапанами безопасности;

Возможность управления по току на стороне высокого напряжения и низкого напряжения печного трансформатора.

Удобный интерфейс для настройки регулятора построенный на базе промышленного ПК с использованием человеко-машинного интерфейса WinCC

Поддерживаемые интерфейсты связи.

Profibus DP

Industrial Ethernet.

Габариты.

Определяются после заполнения опросного листа.

Ввод в эксплуатацию.

Специалисты нашей компании в процессе изготовления АРМ изучат данные вашей электродуговой печи, короткой сети, схемы электроснабжения ДСП и АКП, паспорт печного трансформатора, паспорт агрегата печь-ковш, произведут расчёт рабочих характеристик электропечной установки и сформируют настроечные параметры для быстрого введения автоматического регулятора мощности в эксплуатацию на объекте.

Настройка энерготехнологического режима работы ДСП и АКП.

В практике эксплуатации дуговых электропечей основным направлением интенсификации процессов электроплавки, доводки металла и повышения эффективности производства является оптимизация энерготехнологических режимов работы электропечей. Такие работы требуют проведения комплексных обследований ДСП и АКП с целью получения экспериментальной информации о фактических параметрах и рабочих режимах электропечей, основного и вспомогательного оборудования и системы электроснабжения. Целью предлагаемых мероприятий является разработка и внедрение рациональных энерготехнологических режимов работы ДСП и АКП, эксплуатирующихся в условия предприятия. В работе реализуется комплексный подход к выбору рациональных режимов работы ДСП и АКП, при которых режимы работы электропечных установок рассматриваются как совокупность электрических, тепловых и технологических процессов, которые оптимизируются по отдельности и в комплексе

Измерение электрических параметров действующих электропечей требует постановки специальных опытов, создания особых режимов. Это - опыты эксплуатационных коротких замыканий, режимы работы, отличающиеся от нормальных рабочих, специальные несимметричные и неполнофазные режимы. Работа электропечей в таких режимах может производиться кратковременно, так как при этом ухудшаются технико-экономические показатели производства. В выполняемой работе в задачи электротехнических испытаний входит определение сопротивлений электрической цепи и рабочих электрических параметров ДСП и АКП в эксплуатационных и специальных режимах с целью получения рабочих электрических характеристик и использования экспериментальной информации для рационализации режимов электроплавки.

При выполнении электротехнических испытаний ДСП и АКП используется методика измерений, рекомендованная Международной электротехнической комиссией (МЭК). Методика уточняется применительно к конкретным схемам главных и вспомогательных электрических цепей ДСП и АКП.

Результатом предлагаемых мероприятий является:

- Увеличение производительности электропечной установки;

- Снижение продолжительности плавки под током;

- Снижение удельного расхода электроэнергии;

- Снижение удельного расхода электродов;

- Снижение расхода огнеупорных материалов;

Учитывая высокую энергоёмкость электроплавки, а также относительно высокую стоимость тонны графитированных электродов, являющихся одними из основных факторов, влияющих на себестоимость стали. Срок окупаемости, в среднем, составляет 4-6 месяцев.